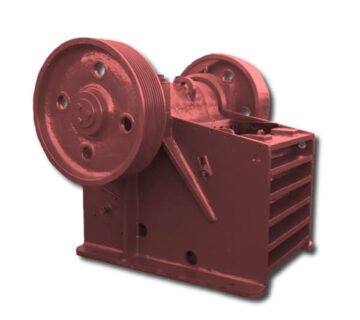

Да, это верно. Запасные части для камнедробилок могут варьироваться в зависимости от типа и модели дробильного оборудования. Вот несколько общих типов запасных частей для камнедробилок:

Челюстные пластины (Jaw Plates): Это металлические пластины, установленные на челюстях дробилки. Они подвергаются значительному износу и могут требовать периодической замены.

Челюстные пластины (Jaw Plates) представляют собой одни из ключевых запасных частей для челюстных дробилок. Эти металлические пластины устанавливаются на челюстях дробилки и играют важную роль в процессе дробления материала. Вот некоторые важные аспекты, связанные с челюстными пластинами:

- Задачи челюстных пластин:

- Дробление материала: Челюстные пластины служат для разрушения и дробления каменных материалов, превращая их в более мелкие частицы.

- Защита челюстей: Они также предназначены для защиты основных частей челюстей дробилки от износа и повреждений.

- Износ и замена:

- Износ: В процессе эксплуатации челюстные пластины подвергаются сильному износу из-за постоянного контакта с твердыми материалами.

- Необходимость замены: Когда челюстные пластины становятся изношенными, производительность дробилки может снижаться. Поэтому периодическая замена челюстных пластин важна для поддержания эффективной работы дробильного оборудования.

- Выбор материала:

- Жаропрочные стали: Челюстные пластины обычно изготавливаются из высокопрочных сталей, специально разработанных для устойчивости к износу и термическим нагрузкам.

- Процесс замены:

- Профессиональная установка: Замена челюстных пластин обычно требует профессиональных навыков и инструментов. Процедура может различаться в зависимости от модели дробилки.

При замене челюстных пластин важно следовать рекомендациям производителя дробилки и использовать подходящие запасные части для конкретной модели оборудования.

Конусные втулки (Concave and Mantle Liners): Эти запасные части устанавливаются внутри конуса дробилки и играют роль защиты и управления материалом в процессе дробления.

Конусные втулки, также известные как конусные мантии (Concave and Mantle Liners), представляют собой еще один важный элемент конусных дробилок. Эти запасные части располагаются внутри конуса дробилки и имеют ключевое значение для эффективной работы оборудования. Вот некоторая информация о конусных втулках:

- Роль конусных втулок:

- Защита конуса: Конусные втулки предназначены для защиты внутренней поверхности конуса от износа и повреждений в процессе дробления материала.

- Направление материала: Они также направляют и удерживают материал внутри дробильной камеры, обеспечивая более эффективный процесс дробления.

- Износ и замена:

- Износ: В процессе работы конусные втулки подвергаются износу из-за постоянного воздействия каменных материалов.

- Необходимость замены: Когда конусные втулки изношены, это может привести к ухудшению производительности дробилки. Замена втулок необходима для восстановления эффективности оборудования.

- Выбор материала:

- Жаропрочные стали: Как и в случае с челюстными пластинами, конусные втулки обычно изготавливаются из жаропрочных сталей, специально разработанных для высоких температур и износостойкости.

- Процесс замены:

- Профессиональная установка: Замена конусных втулок также требует профессиональных навыков и инструментов. Процедура может варьироваться в зависимости от конкретной модели конусной дробилки.

Как и с любыми другими запасными частями, важно приобретать подходящие по размерам и спецификациям конусные втулки, следуя рекомендациям производителя оборудования.

Роторные ножи (Rotor Tips): Используются в ударных дробилках для разрушения материала. Замена роторных ножей может быть необходима при износе.

Роторные ножи, также известные как кончики ротора (Rotor Tips), применяются в ударных дробилках и играют важную роль в процессе дробления материала. Вот несколько ключевых аспектов, связанных с роторными ножами:

- Роль роторных ножей:

- Ударное дробление: Роторные ножи служат для ударного дробления материала, разбивая его на более мелкие части при контакте с ротором.

- Обеспечение формы продукта: Форма и конфигурация роторных ножей могут влиять на форму конечного продукта, получаемого после дробления.

- Износ и замена:

- Износ: В результате постоянного ударного воздействия на материал роторные ножи подвергаются износу.

- Необходимость замены: Изношенные роторные ножи могут снизить эффективность дробилки и вызвать неоднородное дробление. Замена роторных ножей регулирует качество и производительность дробления.

- Материалы роторных ножей:

- Карбид вольфрама: Роторные ножи часто изготавливают из карбида вольфрама, так как этот материал обладает высокой твердостью и износостойкостью.

- Дизайн и конфигурация:

- Различные формы: Роторные ножи могут иметь различные формы, такие как клиньевидные или конические, в зависимости от конструкции дробилки и требований к процессу дробления.

- Процесс замены:

- Регулярная проверка: Регулярная визуальная и техническая проверка роторных ножей позволяет своевременно выявить износ и установить необходимость замены.

- Профессиональная установка: Замена роторных ножей также требует профессиональных навыков и инструментов.

При выборе и замене роторных ножей важно соблюдать рекомендации производителя дробильного оборудования и использовать подходящие по размерам и характеристикам ножи для оптимальной производительности и долговечности дробилки.

Подшипники (Bearings): Запасные части, которые обеспечивают правильную работу вращающихся элементов дробилки. Подшипники могут требовать замены при износе.

Подшипники (Bearings) представляют собой важные компоненты в дробильном оборудовании и играют ключевую роль в обеспечении плавного вращения вращающихся элементов, таких как роторы или валы. Вот несколько важных аспектов, связанных с подшипниками:

- Роль подшипников:

- Поддержание вращения: Основная задача подшипников — обеспечение плавного и эффективного вращения вращающихся частей дробильного оборудования.

- Передача нагрузки: Подшипники принимают на себя нагрузку, возникающую при дроблении материала, и обеспечивают стабильность работы оборудования.

- Виды подшипников:

- Шарикоподшипники: Используются для радиальных и осевых нагрузок, предоставляют высокую точность и скорость вращения.

- Роликоподшипники: Имеют ролики вместо шариков и предназначены для высоких нагрузок и более низких скоростей вращения.

- Износ и замена:

- Износ: Подшипники подвергаются износу из-за трения и нагрузок. Неправильная смазка или эксплуатация может ускорить процесс износа.

- Необходимость замены: Изношенные подшипники могут привести к шумам, вибрациям и сбоям в работе оборудования. Замена подшипников важна для поддержания эффективной работы.

- Типы смазки:

- Масляные смазки: Применяются в подшипниках для средних и высоких скоростей.

- Смазка на основе твердых смазочных материалов: Применяется в условиях высоких нагрузок и низких скоростей.

- Процесс замены:

- Плановая замена: Замена подшипников может проводиться в соответствии с плановым техническим обслуживанием для предотвращения аварий.

- Профессиональная установка: Замена подшипников требует профессиональных навыков и часто выполняется с применением специализированных инструментов.

Важно следить за состоянием подшипников, регулярно проводить техническое обслуживание и соблюдать рекомендации производителя для обеспечения надежной и эффективной работы дробильного оборудования.

Решетки (Screens): Используются в вибрационных или грохотовых дробилках для классификации материала. Решетки могут ломаться или изнашиваться.

Решетки (Screens) являются важным компонентом в грохотах и вибрационных дробилках. Эти устройства предназначены для классификации и сортировки материала на основе его размера, формы или других характеристик. Вот некоторые ключевые аспекты, связанные с решетками:

- Роль решеток:

- Классификация материала: Решетки используются для разделения сырьевого материала на фракции различных размеров. Это позволяет получать продукт с определенными характеристиками размера.

- Управление потоком: Решетки помогают регулировать поток материала через грохот или вибрационную дробилку.

- Типы решеток:

- Вибрационные решетки: Используются в вибрационных дробилках и грохотах, где материал проходит через отверстия решетки под воздействием вибрации.

- Статические решетки: Часто применяются в грохотах, где материал проходит через статическую сетку с отверстиями определенного размера.

- Материал решеток:

- Стальные решетки: Обычно используются изготовлению решеток из-за своей прочности и износостойкости.

- Полиуретановые решетки: Применяются там, где требуется гибкость и устойчивость к износу, а также для предотвращения забивания отверстий.

- Размер и форма отверстий:

- Различные размеры: Решетки могут иметь отверстия разных размеров, что позволяет получать продукт с разной фракцией.

- Форма отверстий: Некоторые решетки имеют квадратные, круглые или прямоугольные отверстия, в зависимости от требований процесса классификации.

- Износ и замена:

- Износ: Решетки подвергаются износу из-за постоянного контакта с материалом.

- Необходимость замены: Замена решеток может потребоваться при ухудшении качества классификации или образовании засоров в отверстиях.

- Процесс замены:

- Регулярная проверка: Регулярная визуальная проверка состояния решеток помогает выявить износ и неисправности.

- Профессиональная установка: Замена решеток часто требует профессиональных навыков и инструментов.

Регулярная замена и техническое обслуживание решеток важны для поддержания эффективности грохотов и вибрационных дробилок в процессе классификации материала.

Ремни (Belts): Запасные части, обеспечивающие передачу энергии от двигателя к дробильному механизму.

Ремни (Belts) в дробильном оборудовании играют важную роль в передаче энергии от двигателя к дробильному механизму или другим вращающимся частям. Вот несколько ключевых аспектов, связанных с ремнями:

- Роль ремней:

- Передача энергии: Ремни используются для передачи механической энергии от двигателя к различным частям дробильного оборудования, таким как валы, роторы или валы грохотов.

- Типы ремней:

- Приводные ремни: Применяются для передачи крутящего момента от двигателя к вращающимся частям дробильного оборудования.

- Конвейерные ремни: Используются для перемещения и транспортировки материала в процессе дробления.

- Материал ремней:

- Резиновые ремни: Обычно используются в приводах, так как они обеспечивают хорошее сцепление и долговечность.

- Ремни с текстильной подкладкой: Обеспечивают дополнительную прочность и устойчивость к нагрузкам.

- Регулировка натяжения:

- Натяжение ремней: Натяжение ремней регулируется для обеспечения правильной работы и эффективной передачи энергии.

- Тензоматы: В некоторых случаях используются тензоматы для автоматической регулировки натяжения.

- Износ и замена:

- Износ: Ремни могут подвергаться износу из-за трения и нагрузок.

- Необходимость замены: Замена ремней становится необходимой при появлении признаков износа, потери натяжения или других повреждений.

- Процесс замены:

- Регулярная проверка: Регулярная визуальная проверка состояния ремней позволяет своевременно выявлять износ и дефекты.

- Профессиональная установка: Замена ремней может потребовать профессиональных навыков, особенно при настройке натяжения и привода.

Регулярное техническое обслуживание и замена ремней важны для обеспечения бесперебойной работы дробильного оборудования и предотвращения потенциальных сбоев в приводах.

Габаритные части (Wear Plates): Металлические пластины, установленные в различных местах дробилки, чтобы уменьшить износ и продлить срок службы.

Габаритные части (Wear Plates) в дробильном оборудовании предназначены для уменьшения износа и продления срока службы элементов, которые подвергаются интенсивному трению или абразивному воздействию. Вот несколько ключевых аспектов, связанных с габаритными частями:

- Роль габаритных частей:

- Защита от износа: Габаритные части предназначены для защиты критических узлов и поверхностей от износа, вызванного абразивным воздействием материала.

- Увеличение срока службы: Использование габаритных частей позволяет увеличить срок службы оборудования, снижая необходимость в регулярной замене более дорогостоящих основных деталей.

- Материал габаритных частей:

- Высокоизносостойкие стали: Габаритные части обычно изготавливаются из специальных сталей, которые обладают высокой стойкостью к абразивному износу.

- Керамические покрытия: Иногда используются керамические материалы для дополнительной защиты от абразивных воздействий.

- Типы габаритных частей:

- Плиты: Различные формы и размеры плит могут использоваться в зависимости от конкретных требований и места установки.

- Накладки: Габаритные накладки могут быть установлены на критические поверхности, такие как челюсти или молотки, для увеличения их износостойкости.

- Применение:

- Челюсти дробилок: Габаритные части могут использоваться на челюстях дробилок для защиты от износа при дроблении материала.

- Роторы ударных дробилок: На роторах ударных дробилок габаритные плиты могут служить для защиты от ударов и абразивного воздействия.

- Износ и замена:

- Мониторинг износа: Регулярное наблюдение за состоянием габаритных частей позволяет своевременно выявлять износ и планировать замену.

- Необходимость замены: Замена габаритных частей становится необходимой при достижении определенного уровня износа, чтобы поддерживать эффективность работы оборудования.

Габаритные части играют важную роль в обеспечении долговечности и эффективности дробильного оборудования, предоставляя дополнительный слой защиты от абразивных воздействий.

Гидравлические компоненты: Включают гидравлические насосы, цилиндры и другие компоненты, обеспечивающие правильную работу гидравлической системы дробилки.

Гидравлические компоненты в дробильном оборудовании играют важную роль в регулировке и обеспечении правильной работы различных механизмов и систем. Вот несколько ключевых аспектов, связанных с гидравлическими компонентами:

- Гидравлические системы:

- Приводы: Гидравлические системы используются для привода различных механизмов, таких как роторы, челюсти дробилок, конусы и другие вращающиеся или подвижные части оборудования.

- Регулирование: Гидравлические системы часто применяются для регулирования параметров, таких как натяжение ремней, открытие и закрытие челюстей, управление конусами и т.д.

- Основные гидравлические компоненты:

- Гидравлические насосы: Предназначены для создания давления в гидравлической системе, которое необходимо для передачи энергии к механизмам.

- Гидравлические цилиндры: Используются для создания движения или приложения силы в ответ на давление гидравлической жидкости.

- Гидравлические моторы: Применяются для преобразования энергии гидравлической жидкости в механическое вращение.

- Гидравлические масла:

- Смазка и охлаждение: Гидравлические масла не только передают энергию, но и смазывают и охлаждают рабочие части гидравлической системы.

- Стабильность при высоких температурах: Высокая термостабильность гидравлических масел важна для обеспечения надежной работы в условиях повышенных температур.

- Системы управления:

- Электрогидравлические системы: Компоненты, которые обеспечивают управление гидравлическими системами с использованием электрических сигналов, что позволяет более точно регулировать и контролировать различные параметры.

- Техническое обслуживание и замена:

- Регулярное обслуживание: Гидравлические системы требуют регулярного технического обслуживания, включая замену фильтров, проверку уровня масла и состояния компонентов.

- Замена изношенных частей: При обнаружении износа или повреждений гидравлических компонентов, их следует заменить для поддержания надежной работы оборудования.

Гидравлические компоненты являются ключевыми элементами в дробильных системах, обеспечивая эффективное управление и работу оборудования. Регулярное техническое обслуживание и замена изношенных частей важны для обеспечения долговечности и эффективности гидравлических систем.

При выборе запасных частей важно учитывать модель и тип вашей камнедробилки, чтобы гарантировать правильное соответствие и эффективность работы оборудования.

No comment