Эффективность производственной линии напрямую зависит от того, насколько грамотно организован каждый её элемент. Для заводов по переработке сыпучих материалов, таких как песок, гравий и дроблёный камень, грохот играет ключевую роль: он обеспечивает точную сортировку, отделяет примеси и позволяет оптимизировать дальнейшие этапы переработки. Мы в MT Royal видим, как правильная интеграция грохота в существующую линию повышает производительность, снижает потери сырья и минимизирует эксплуатационные расходы, превращая отдельный элемент оборудования в стратегический инструмент производственной эффективности.

Вопрос «Как интегрировать грохот в существующую производственную линию?» выходит за рамки простой установки оборудования. Он включает анализ технологических потоков, совместимость с имеющимися конвейерами и машинами, оценку производственных нагрузок и планирование технического обслуживания. В этой статье мы подробно разберём базовые понятия, распространённые ошибки, сравним подходы к интеграции, дадим практические рекомендации для заводов и строительных объектов, а также ответим на частые вопросы менеджеров по закупкам и директоров. Цель — помочь вам принимать обоснованные решения и добиться максимальной эффективности линии сортировки.

Основные понятия и роль грохота в линии переработки

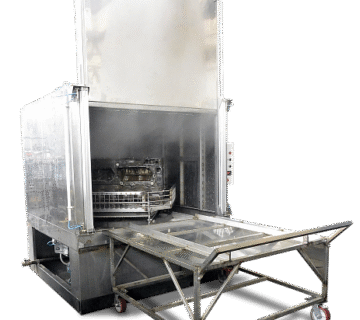

Грохот — это механическое устройство для разделения материала по размеру фракций. В производственной цепочке его задача заключается не только в сортировке, но и в подготовке сырья к дальнейшей переработке, включая мойку, дробление и упаковку.

Ключевые параметры грохота:

- Тип установки: стационарный или мобильный.

- Размер и площадь просеивания: влияет на пропускную способность и качество сортировки.

- Тип решёток и угол наклона: определяют точность отделения мелких и крупных фракций.

- Производительность в тоннах в час: критично для планирования загрузки линии.

Мы в MT Royal отмечаем, что интеграция грохота должна учитывать не только технические характеристики оборудования, но и технологические процессы на линии, чтобы каждая единица оборудования работала синхронно.

Распространённые ошибки при интеграции грохота

- Игнорирование текущих потоков материала — грохот, установленный без анализа производственных нагрузок, может создавать узкие места, снижая общую производительность линии.

- Несоответствие размеров и типа грохота объёмам производства — слишком маленький грохот перегружается, слишком крупный — простаивает и требует лишних затрат.

- Отсутствие синхронизации с конвейерами и транспортерными линиями — неправильная подача материала приводит к неравномерной загрузке и снижению качества сортировки.

- Недооценка требований к техническому обслуживанию — грохоты требуют регулярного контроля вибрационных механизмов, чистки решёток и смазки подшипников.

- Игнорирование требований безопасности и эргономики — установка без соблюдения нормативов может замедлять работу и повышать риск аварий.

Мы в MT Royal рекомендуем проводить комплексный анализ линии перед интеграцией, чтобы предотвратить эти ошибки и обеспечить стабильную работу всего производства.

Подходы к интеграции грохота

Подходы к интеграции грохота

1. Анализ существующей линии

Первый шаг — оценка текущих производственных процессов:

- объёмы переработки и пропускная способность каждой секции;

- характеристики сырья: влажность, липкость, фракционный состав;

- технические параметры конвейеров, дозаторов и дробильного оборудования.

На основании этих данных определяется оптимальный тип грохота (мобильный или стационарный), площадь просеивания и конструкция решёток.

2. Планирование размещения

- Стационарный грохот лучше размещать на выделенном фундаменте с удобным подъездом техники и доступом для обслуживания.

- Мобильный грохот размещается так, чтобы была возможность оперативного перемещения между участками и подключения к конвейерам.

Мы в MT Royal видим, что правильное размещение оборудования снижает простоев и минимизирует потери материала на этапе сортировки.

3. Синхронизация с конвейерной линией

- Регулировка скорости подачи материала, чтобы грохот не перегружался.

- Оптимизация угла наклона и вибрации решёток для равномерного распределения сырья.

- Использование накопительных лотков или буферов между секциями для предотвращения остановки линии.

4. Тестирование и настройка

После установки важно провести тестовую эксплуатацию:

- измерение производительности в реальных условиях;

- проверка качества сортировки и чистоты фракций;

- корректировка скорости подачи и угла наклона решёток.

Эти шаги позволяют добиться максимальной эффективности и снизить риск повреждений оборудования.

Практические рекомендации для заводов и строительных площадок

- Выбирайте грохот с учётом объёмов производства — стационарные установки подходят для крупных линий, мобильные — для временных проектов или дополнительных участков.

- Используйте комбинированные решения — интеграция мобильного и стационарного грохота на одной линии повышает гибкость и эффективность.

- Регулярно контролируйте техническое состояние — чистка решёток, проверка вибрационных механизмов и смазка подшипников увеличивают срок службы оборудования.

- Интегрируйте системы автоматизации — датчики нагрузки, контроллеры скорости и сигнализация перегрузки позволяют оптимизировать работу линии.

- Проводите обучение персонала — грамотная эксплуатация снижает риск ошибок и аварий.

Мы в MT Royal рекомендуем подходить к интеграции комплексно, учитывая все элементы линии, чтобы каждая секция работала синхронно и максимально эффективно.

Частые вопросы директоров и менеджеров по закупкам

Вопрос 1: Можно ли добавить грохот в уже работающую линию без остановки производства?

Ответ: Частично — возможна установка мобильного грохота или поэтапная интеграция стационарного оборудования с планированием остановок для монтажа.

Вопрос 2: Как выбрать площадь просеивания и размеры решёток?

Ответ: Определяются исходя из объёмов переработки, типа материала и требуемой точности сортировки.

Вопрос 3: Какие критерии эффективности интеграции?

Ответ: Стабильность подачи, качество сортировки, минимальные потери материала, отсутствие простоев и оптимальная нагрузка на оборудование.

Вопрос 4: Как MT Royal помогает с интеграцией?

Ответ: Мы предоставляем экспертные консультации, подбираем оптимальные модели, учитываем технические и логистические особенности, чтобы интеграция прошла максимально эффективно и безопасно.

Сильное смысловое завершение

Интеграция грохота в существующую производственную линию — это не просто техническая задача, а стратегический проект, который влияет на эффективность всего предприятия. Такой процесс требует внимательного анализа потоков материала на всех этапах производства, тщательной оценки технических характеристик выбранного оборудования, его совместимости с уже установленными конвейерами, дробильными установками и транспортными линиями, а также планирования регулярного обслуживания и профилактики. Мы в MT Royal видим, что предприятия, которые подходят к этому вопросу комплексно, учитывая каждый из этих факторов, достигают значительно более стабильного качества продукции, сокращают потери сырья на всех стадиях обработки, повышают общую производительность линии и получают долгосрочные экономические преимущества, включая снижение эксплуатационных расходов и оптимизацию трудозатрат.

Правильно спроектированная и интегрированная система сортировки с использованием грохота превращает отдельный механизм из вспомогательного элемента в ключевой узел производственной цепочки, способный обеспечивать точную сортировку материала, равномерную загрузку всех последующих участков линии и минимизацию простоев. Такой подход не только повышает качество готовой продукции, но и делает производственный процесс гибким и адаптируемым к изменяющимся объёмам или типам сырья, обеспечивает безопасность работы персонала и позволяет масштабировать производство без потери эффективности. Инвестиции в грамотную интеграцию грохота становятся стратегическим капиталом предприятия, укрепляют его конкурентные позиции на рынке и создают основу для устойчивого роста и развития бизнеса на годы вперёд.

Подходы к интеграции грохота

Подходы к интеграции грохота

No comment