Konik kırıcılar ozel makinelerdir ve işlevselliğini sürdürebilmeleri için düzenli bakım ve zamanında parça değişimine ihtiyaç duyarlar. İşte genel olarak konik kırıcı parçaları arasında yer alan bazı önemli bileşenler:

Manto ve Koni Linerleri: Manto, konik kırıcının iç yüzeyinde bulunan ve malzemeyi kıran ana bileşendir. Koni linerları ise manto ile birlikte çalışarak malzemeyi kırma işlemini gerçekleştirir.

https://mtroyal.com.tr/tr/product-category/kirici-parcalari/

Manto ve koni linerleri, konik kırıcının kırma odasında bulunan ve malzemeyi kırmada önemli bir rol oynayan temel parçalardır. İşte bu parçaların önemini ve görevlerini daha ayrıntılı bir şekilde açıklayan bilgiler:

- Manto:

- Manto, konik kırıcının iç yüzeyinde bulunan ve kırma odasını kaplayan konik bir yapıdır.

- Malzemeyi kırmak için dönen eksantrik mil tarafından tahrik edilir ve kırma odasında dönen koniye benzer bir şekli vardır.

- Malzeme, manto tarafından dönen koniye doğru sıkıştırılır ve burada kırılır.

- Koni Linerleri:

- Koni linerleri, manto ile birlikte çalışarak kırma işlemini gerçekleştirir.

- Kırma odasının iç yüzeyini kaplayan özel tasarımlı plakalardır.

- Manto ve koni linerleri arasındaki boşluk, malzemenin kırılması için uygun bir alandır.

- Bu parçalar, kırıcının verimli bir şekilde çalışabilmesi için düzgün bir şekilde hizalanmalı ve aşınma direnci göstermelidir.

Bu parçaların doğru tasarımı ve uygun malzemeden üretilmesi, konik kırıcının performansını büyük ölçüde etkiler. Ayrıca, bu parçaların aşınması veya hasar görmesi durumunda, düzenli bakım ve zamanında değişim, konik kırıcının etkinliğini korumak için önemlidir. Bu parçaların işlevselliği, kırıcıdan beklenen verimliliği sağlamak için dikkatlice izlenmeli ve gerektiğinde değiştirilmelidir.

Eksantrik Mekanizması: Eksantrik mekanizma, konik kırıcının çıkış boyutunu ayarlamak için kullanılır. Bu mekanizma, koni üzerindeki eksantrik milin dönmesi ile çalışır.

Eksantrik mekanizması, konik kırıcılarda çıkış boyutunu ayarlamak için kullanılan önemli bir bileşendir. Bu mekanizma, eksantrik milin dönmesiyle çalışır ve kırma odasındaki malzemenin kırılma boyutunu kontrol eder. İşte eksantrik mekanizmasının temel özellikleri:

- Eksantrik Mil:

- Eksantrik mekanizmanın merkezinde bulunan mil, döndükçe kırma odasındaki koni ve manto arasındaki mesafeyi değiştirir.

- Milin dönmesi, koni ve manto arasındaki boşluğun genişlemesine veya daralmasına neden olarak çıkış boyutunu ayarlar.

- Ayar Dişlisi ve Dişli Seti:

- Eksantrik mil, bir dişli seti tarafından döndürülür. Bu dişli seti, eksantrik milin dönüşünü düzenler.

- Ayar dişlisi, konik kırıcının çıkış boyutunu kontrol eden bir dişli sistemidir. Bu dişli seti, malzemenin daha küçük parçalara ayrılmasını sağlar.

- Ayar Kolunu:

- Ayar kolunu, operatörün eksantrik mekanizmasını elle ayarlamasını sağlayan bir kol sistemidir.

- Ayar kolunu kullanarak, çıkış boyutu istenilen özelliklere göre özelleştirilebilir.

- Hidrolik veya Elektriksel Kontrol Sistemleri:

- Modern konik kırıcılar genellikle hidrolik veya elektriksel kontrol sistemleriyle donatılmıştır.

- Bu sistemler, eksantrik mekanizmasını otomatik olarak kontrol edebilir ve operatöre çıkış boyutunu hassas bir şekilde ayarlama imkanı sunar.

Eksantrik mekanizması, konik kırıcının işlevselliğini optimize etmek ve çeşitli malzemeleri farklı boyutlarda kırmak için önemlidir. Ayarlamalar, malzemenin özelliklerine ve işleme gereksinimlerine bağlı olarak kolayca yapılabilir, bu da konik kırıcının çok yönlülüğünü artırır. Eksantrik mekanizması, konik kırıcıların verimli ve esnek bir şekilde kullanılmasına olanak tanıyan kritik bir kontrol sistemidir.

Konik Mil: Konik mil, konik kırıcının ana yapısını oluşturan bir bileşendir. Eksantrik mekanizma tarafından döndürülen mil, kırma odasında malzemeyi kırar.

Konik mil, konik kırıcıların temel yapı taşlarından biridir ve kırma işlemi sırasında önemli bir rol oynar. İşte konik milin temel özellikleri ve görevleri:

- Ana Taşıyıcı:

- Konik mil, genellikle konik kırıcının ana taşıyıcısıdır. Diğer parçalar, genellikle konik mil etrafında düzenlenir ve bu mil üzerinde dönerek malzeme kırma işlemi gerçekleştirilir.

- Eksantrik Mil ile İlişkisi:

- Konik mil, eksantrik mil ile bağlantılıdır. Eksantrik milin dönmesi, konik milin de dönmesine neden olur ve bu dönüş, kırma odasındaki koni ve manto arasındaki mesafeyi ayarlar.

- Malzeme Kırma İşlemi:

- Eksantrik milin döndürdüğü konik mil, kırma odasındaki koni ve manto arasındaki boşluğu ayarlar.

- Bu ayarlanabilir boşluk, malzemenin kırılma boyutunu kontrol eder. Koni ve manto arasındaki bu mesafe, malzemenin ne kadar sıkıştırılacağını ve kırılacağını belirler.

- Yüksek Dayanıklılık ve Hassas İmalat:

- Konik mil, genellikle yüksek dayanıklılık gereksinimleriyle tasarlanmıştır. Malzeme kırma işlemi sırasında maruz kaldığı yüksek kuvvetlere dayanabilmelidir.

- Hassas imalat süreçleriyle üretilir, çünkü doğru ölçü ve geometri, kırıcıdan beklenen performansın elde edilmesini sağlar.

- Bağlantı Elemanları:

- Konik mil, genellikle diğer kırıcı parçalarını birleştiren bağlantı elemanlarını içerir. Bu, kırıcının sağlam ve entegre bir yapıya sahip olmasını sağlar.

Konik mil, konik kırıcının temel mekanizmalarından biridir ve doğru tasarım ve üretimle birlikte, malzeme kırma işlemi sırasında sağlıklı ve verimli bir performans sağlar. Bu parça, kırıcının dayanıklılığını ve verimliliğini etkileyen önemli bir unsurdur.

Besleme Hunisi ve Tablası: Besleme hunisi, konik kırıcıya malzemenin beslendiği bölümdür. Besleme tablası, malzemenin eşit bir şekilde kırılmasını sağlamak için kullanılır.

Besleme hunisi ve tablası, konik kırıcı sistemlerinde malzemenin kırma odasına beslenmesini sağlayan ve işleme başlamadan önce malzemenin toplandığı kritik bileşenlerdir. İşte bu parçaların temel özellikleri:

- Besleme Hunisi (Feeder):

- Besleme hunisi, konik kırıcının başlangıç noktasıdır ve genellikle büyük taş, maden veya diğer malzemelerin kırıcıya taşınmasını sağlar.

- Malzeme, besleme hunisinin üst kısmına yerleştirilir ve buradan kırıcıya doğru yönlendirilir.

- Besleme hunisinin tasarımı, malzemenin düzenli ve kontrollü bir şekilde kırıcıya taşınmasını sağlamak için optimize edilmiştir.

- Besleme Tablası (Feeder Tray):

- Besleme tablası, besleme hunisinin altında bulunan yatay bir platformdur. Bu platform, malzemenin kırma odasına düşmesini sağlar.

- Malzeme genellikle besleme tablasına düşer ve buradan kırma odasına yönlendirilir.

- Besleme tablası, malzemenin kırma odasına düşerken eşit bir şekilde dağılmasını ve kırıcıdaki işlemin homojen olmasını sağlar.

- Regülasyon ve Ayar Mekanizmaları:

- Besleme hunisi ve tablası genellikle regülasyon ve ayar mekanizmalarına sahiptir. Bu mekanizmalar, malzemenin kırıcıya düşme hızını ve miktarını kontrol etmeyi sağlar.

- Ayar mekanizmaları, işleme başlamadan önce malzemenin doğru bir şekilde kırıcıya beslenmesini sağlar ve kırıcıdaki performansı optimize eder.

- Dayanıklı Malzemeler:

- Besleme hunisi ve tablası genellikle aşınma ve darbeye dayanıklı malzemelerden üretilir. Çünkü bu parçalar, büyük ve sert malzemelerle doğrudan temas halinde olduklarından aşınmaya karşı dirençli olmalıdır.

- Temizleme ve Bakım Kolaylığı:

- İyi tasarlanmış besleme hunisi ve tablası, temizleme ve bakım süreçlerini kolaylaştıran erişim noktalarına sahip olmalıdır. Bu, işlemin sürekli ve sorunsuz bir şekilde devam etmesini sağlar.

Besleme hunisi ve tablası, konik kırıcı sistemlerinde malzemenin doğru ve düzenli bir şekilde işlenmesini sağlamak için kritik öneme sahip unsurlardır. Doğru tasarım ve bakım ile bu parçalar, konik kırıcıların verimliliğini artırabilir ve uzun ömürlü kullanım sağlayabilir.

Yağlama Sistemi: Konik kırıcıların yağlama sistemleri, parçaların düzgün bir şekilde çalışmasını sağlamak ve aşınmayı azaltmak için önemlidir.

Yağlama sistemi, konik kırıcı ve benzeri makinelerde kullanılan önemli bir sistemdir. Bu sistem, makinanın çeşitli parçalarının düzgün ve sürekli bir şekilde yağlanmasını sağlar, böylece aşınma ve sürtünme minimize edilir, parça ömrü uzar ve genel olarak makina performansı optimize edilir. İşte yağlama sisteminin temel özellikleri:

- Yağ Pompası:

- Yağ pompası, yağlama sisteminin merkezi bir parçasıdır. Genellikle yağı depodan alır ve yüksek basınçla makinanın çeşitli parçalarına pompalar.

- Yağ Deposu:

- Yağlama sistemi, genellikle bir yağ deposu içerir. Bu depo, yağı depolamak ve gerekli olduğunda pompa tarafından çekilerek sisteme iletmek için kullanılır.

- Yağ Filtresi:

- Yağ filtresi, yağlamadan önce yağı temizleyen bir elemandır. Temiz yağ, parçaların daha iyi korunmasına ve daha uzun ömürlü olmasına olanak tanır.

- Yağ Soğutma Sistemi:

- Bazı yağlama sistemleri, yağı soğutma amacıyla bir soğutma sistemi içerir. Bu, yağın aşırı ısınmasını önler ve yağın etkili bir şekilde görev yapmasını sağlar.

- Otomatik Yağlama Sistemleri:

- Modern konik kırıcılar genellikle otomatik yağlama sistemleri ile donatılmıştır. Bu sistemler, yağ seviyelerini ve basınçlarını otomatik olarak kontrol edebilir ve gerektiğinde yağlama işlemine başlar.

- Merkezi Kontrol Paneli:

- Yağlama sistemi genellikle merkezi bir kontrol paneline sahiptir. Bu panel, operatörün yağlama sistemini izlemesini ve gerektiğinde ayarlamasını sağlar.

- Parça Yağlaması:

- Yağlama sistemi, konik kırıcıdaki kritik parçaların, özellikle koni, manto, eksantrik mil ve diğer hareketli parçaların yağlanmasını sağlar.

Yağlama sistemi, konik kırıcı gibi makinelerde aşınmayı azaltarak ve sürtünmeyi kontrol altında tutarak makinanın verimliliğini artırır. Bu sistemlerin düzenli bakımı ve yağ seviyelerinin kontrolü, makinanın uzun ömürlü olmasını sağlamak için önemlidir.

Değiştirilebilir Dişli Seti: Konik kırıcıların dişli setleri, güç iletimini sağlar ve zamanla aşınabilir. Değiştirilebilir dişli setleri, makinanın performansını sürdürmek için düzenli olarak kontrol edilmelidir.

Değiştirilebilir dişli seti, konik kırıcı ve benzeri makinelerde kullanılan önemli bir parçadır. Bu set, makinenin güç iletimini sağlamak ve işleme özgü çeşitli uygulamalara uyum sağlamak için kullanılır. İşte değiştirilebilir dişli setinin temel özellikleri:

- Dişliler:

- Değiştirilebilir dişli seti genellikle birden çok dişliden oluşur. Bu dişliler, gücü bir dişli setinden diğerine aktararak makinenin çeşitli parçalarını tahrik eder.

- Dişli Oranları:

- Dişli seti, farklı dişli oranlarına sahip dişliler içerir. Bu oranlar, makinenin belirli bir hızda çalışmasını ve belirli bir torka sahip olmasını sağlar.

- Modüler Tasarım:

- Modern değiştirilebilir dişli setleri genellikle modüler bir tasarıma sahiptir. Bu, kullanıcıların belirli uygulamalara uyacak şekilde dişlileri değiştirebilmelerini sağlar.

- Dayanıklı Malzemeler:

- Dişli seti genellikle aşınma ve yüksek torka dayanabilen dayanıklı malzemelerden üretilir. Bu, uzun ömürlü kullanım ve düşük bakım gereksinimleri sağlar.

- Ses ve Titreşim Kontrolü:

- İyi tasarlanmış değiştirilebilir dişli setleri, çalışma sırasında oluşan ses ve titreşimleri minimumda tutmaya yardımcı olabilir. Bu, makinenin daha sessiz ve düşük titreşimli çalışmasını sağlar.

- Hassas İmalat:

- Dişli setleri, hassas imalat süreçleri kullanılarak üretilir. Bu, dişlilerin birbirine hassas bir şekilde uymasını ve güvenilir bir güç iletimi sağlamasını sağlar.

- Değiştirilebilirlik ve Bakım Kolaylığı:

- Değiştirilebilir dişli setleri, kullanıcıların dişlileri gerektiğinde değiştirmelerini ve bakım işlemlerini kolayca gerçekleştirmelerini sağlayacak şekilde tasarlanır.

Değiştirilebilir dişli seti, makinenin performansını optimize etmek ve farklı işleme koşullarına uyum sağlamak için önemli bir bileşendir. Bu setin düzenli bakımı ve gerekirse değiştirilmesi, makinenin verimliliğini ve dayanıklılığını artırır.

Eksantrik Burçları: Eksantrik burçlar, eksantrik milin döndüğü parçalardır. Bu burçlar zaman içinde aşınabilir ve düzenli bakım gerektirebilir.

Eksantrik burçları, konik kırıcı ve benzeri makinelerde eksantrik milin dönmesini sağlayan ve bu dönme hareketini diğer parçalara aktaran önemli bir parçadır. Eksantrik burçları, eksantrik milin sabit bir yuvada dönmesine izin verir ve bu dönme hareketi, kırma odasındaki koni ve manto arasındaki mesafeyi ayarlamak için kullanılır. İşte eksantrik burçlarının temel özellikleri:

- Eksantrik Mil Bağlantısı:

- Eksantrik burçları, eksantrik mil ile bağlantılıdır. Bu bağlantı, eksantrik milin dönmesini ve bu dönme hareketini diğer parçalara iletmeyi sağlar.

- Yatak ve Yuvadan Oluşur:

- Eksantrik burçları genellikle bir yatak (rulman) ve bir yuva içerir. Rulman, eksantrik milin düzgün bir şekilde dönmesini sağlar ve aşınmayı minimize eder.

- Ayarlanabilir Tasarım:

- Bazı eksantrik burçları, ayarlanabilir bir tasarıma sahiptir. Bu, eksantrik milin koni ve manto arasındaki boşluğu ayarlamak için daha hassas bir kontrol sağlar.

- Dayanıklı Malzemeler:

- Eksantrik burçları genellikle dayanıklı metaller veya polimer malzemelerden üretilir. Bu malzemeler, ağır yükler ve sürekli dönme hareketi altında dayanıklılık sağlar.

- Sürekli Yağlama:

- Özellikle yüksek devirli uygulamalarda, eksantrik burçları genellikle sürekli yağlama ile çalışır. Bu, sürtünmeyi azaltır ve parçaların aşınmasını önler.

- Bakım Kolaylığı:

- İyi tasarlanmış eksantrik burçları, bakım gereksinimlerini minimize eder. Bu, makinanın düzenli bakımı sırasında işlemleri kolaylaştırır.

- Titreşim ve Ses Kontrolü:

- Eksantrik burçları, çalışma sırasında oluşan titreşim ve sesi minimize etmeye yönelik tasarımlar içerebilir. Bu, makinanın daha sessiz ve istikrarlı bir şekilde çalışmasını sağlar.

Eksantrik burçları, konik kırıcıların sağlıklı ve verimli bir şekilde çalışmasında kritik bir rol oynar. Doğru tasarım ve bakım ile birlikte, bu burçlar makinanın uzun ömürlü ve güvenilir bir şekilde çalışmasına katkıda bulunur.

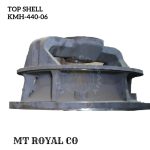

Kırma Odası: Kırma odası, malzemenin kırıldığı ve daha küçük parçalara ayrıldığı bölümdür. Manto ve koni linerleri bu odada bulunur.

Kırma odası, konik kırıcı ve benzeri kırma makinelerinde, malzemenin kırıldığı ve istenen boyutlara getirildiği bölümdür. Bu odada malzeme, koni ve manto adı verilen özel tasarlanmış elemanlar arasında sıkıştırılır ve kırılır. İşte kırma odasının temel özellikleri:

- Koni ve Manto:

- Kırma odası, genellikle koni ve manto adı verilen iki temel elemandan oluşur. Koni, dönen bir eksantrik mil tarafından tahrik edilir ve manto ile birlikte çalışarak malzemeyi kırar.

- Sıkıştırma ve Kırma:

- Kırma odasındaki temel işlem, malzemenin koni ve manto arasında sıkıştırılmasıdır. Bu sıkıştırma işlemi, malzemenin kırılmasına ve istenen boyutlara getirilmesine neden olur.

- Özel Tasarım:

- Koni ve manto, genellikle özel bir şekilde tasarlanmıştır. Bu tasarım, malzemenin etkili bir şekilde kırılmasını sağlar ve istenen ürün boyutlarına ulaşmasını sağlar.

- Regülasyon ve Ayar:

- Bazı konik kırıcı modelleri, kırma odasındaki boşluğu ayarlamak için regülasyon ve ayar mekanizmalarına sahiptir. Bu, kullanıcıların malzemenin kırılma boyutunu kontrol etmelerini sağlar.

- Dayanıklı Malzemeler:

- Kırma odasındaki elemanlar, genellikle aşınmaya ve yüksek darbelere dayanabilen dayanıklı malzemelerden üretilir. Bu, uzun ömürlü kullanım ve düşük bakım gereksinimleri sağlar.

- Hava Boşluğu Kontrolü:

- Kırma odasındaki hava boşluğu, malzemenin kırılma boyutunu etkileyen önemli bir faktördür. Bazı konik kırıcılar, operatörlere hava boşluğunu ayarlamak için kontrol imkanı sunar.

- Malzeme Besleme Sistemi:

- Kırma odası, genellikle bir malzeme besleme sistemi ile entegre bir şekilde çalışır. Bu sistem, malzemenin kırma odasına düzgün ve düzenli bir şekilde beslenmesini sağlar.

Kırma odası, konik kırıcıların ana çalışma bölgesidir ve malzemenin istenen özelliklere göre kırılmasını sağlamak için dikkatlice tasarlanmıştır. İyi bir kırma odası tasarımı, makinanın performansını optimize eder ve çeşitli endüstriyel uygulamalara uygunluğunu artırır.

Bu parçaların düzenli bakımı ve gerektiğinde değiştirilmesi, konik kırıcının verimli bir şekilde çalışmasını sağlar. Her bir parçanın doğru işlevselliği, konik kırıcının performansını etkileyen önemli bir faktördür.

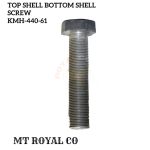

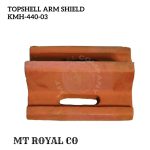

MT Royal, konik kırıcı yedek parça üretimi

MT Royal, konik kırıcı yedek parça üretimi konusunda uzmanlaşmış bir firma olarak bilinmektedir. Yedek parça üretimi, konik kırıcıların düzgün çalışmasını ve uzun ömürlü olmasını sağlamak için kritik öneme sahiptir. MT Royal’ın konik kırıcı yedek parça üretiminde sağladığı avantajlar şunlar olabilir:

- Kalite ve Dayanıklılık:

- MT Royal, yedek parçalarını yüksek kaliteli ve dayanıklı malzemeler kullanarak üretir. Bu, parçaların aşınma ve yüksek stres altında dayanıklı olmasını sağlar.

- Özel Tasarım ve Uyum:

- MT Royal, konik kırıcıların spesifik ihtiyaçlarına uygun olarak özel tasarlanmış yedek parçalar sunar. Bu, her bir parçanın makinanın özellikleriyle mükemmel uyum içinde çalışmasını sağlar.

- Hassas İmalat:

- Yedek parçalar, hassas imalat süreçleri kullanılarak üretilir. Bu, parçaların doğru ölçü ve toleranslara sahip olmasını sağlar.

- Geniş Ürün Yelpazesi:

- MT Royal, konik kırıcı yedek parça üretiminde geniş bir ürün yelpazesi sunar. Bu, farklı konik kırıcı modelleri ve tipleri için çeşitli parçaların temin edilebilirliğini artırır.

- Sürekli İnovasyon:

- Firma, teknolojik gelişmelere ayak uydurarak ve sürekli yenilik yaparak konik kırıcı yedek parça üretiminde kalite standartlarını artırır.

- Hızlı Teslimat ve Servis:

- MT Royal, müşterilere hızlı teslimat ve etkili müşteri servisi sunarak iş süreçlerini optimize eder ve müşteri memnuniyetini artırır.

- Uygun Fiyatlandırma:

- Firma, rekabetçi bir fiyatlandırma politikası izleyerek kaliteli yedek parçaları müşterilere uygun fiyatlarla sunar.

MT Royal’ın konik kırıcı yedek parça üretimi, müşterilere güvenilir ve yüksek performanslı ekipmanlarını sürdürmeleri için önemli bir destek sağlar. Firmanın ürün ve hizmetleri hakkında daha fazla bilgi almak için resmi web sitesi veya müşteri hizmetleriyle iletişime geçebilirsiniz.

Konik Kırıcı Nedir Bilmen gereken her şey

No comment